锂辉石选矿厂智能化模块安装调试实践

谁是浩特?请参考下图

2023年12月25日早上8点,坐上了开往汉源的Jeep,一路蜿蜒盘旋。告别了成都市内的朦胧雾霾,汉源这座小县倚靠着大渡河、汉源湖,蓝天白云风景秀丽。开过湖边时,更有远山淡影重峦,近水浓墨点点。

沿路风景美不胜收,险些要忘记小矿工的任务了。此次要去的是一家年处理30万吨的锂尾矿选矿厂。

四川阿坝州坐拥丰饶的锂辉石矿产资源,位列四川省第二。州内矿山与选矿厂每年产出大量废石和尾矿等固体废物。当前,针对废石和尾矿的处理方式主要为堆放,这将大量占用土地资源。同时,排土场和尾矿库存在安全隐患和环保风险。选矿厂产生的尾矿中富含大量可回收元素,且粒径较小,所以锂尾矿的回收利用具有极高的环保价值和经济效益。厂内的智能化改造有如下三个方面。

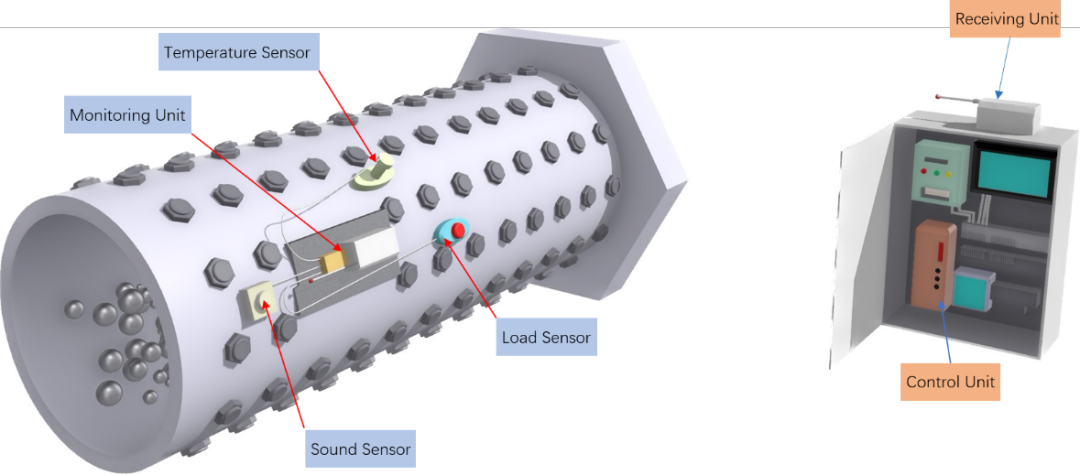

磨矿功率优化系统由参数监测与控制系统两个单元组成。参数监测单元可实时监测球磨机的温度、振动、声音、负载等参数,并将数据通过无线方式发送给接收单元。接收单元再将数据传输到基础控制单元,实现基础控制。球磨机筒体上安装的便是参数监测单元,其随筒体转动时会产生电流,为自身供电,实现自给自足的自发电模式。磨矿功率优化系统不仅能够减少磨矿阶段的能耗,同时还能最大限度地提高后续浮选入料的粒度稳定性,从而对浮选阶段也存在优化效果。

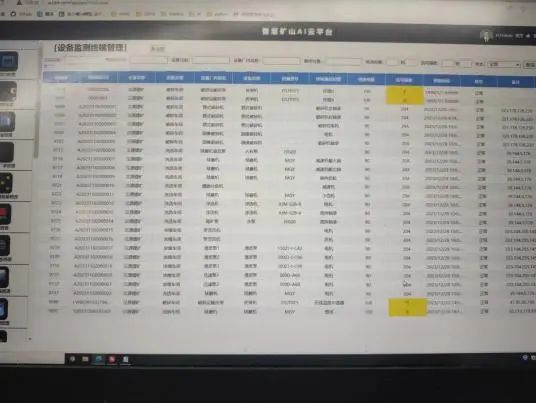

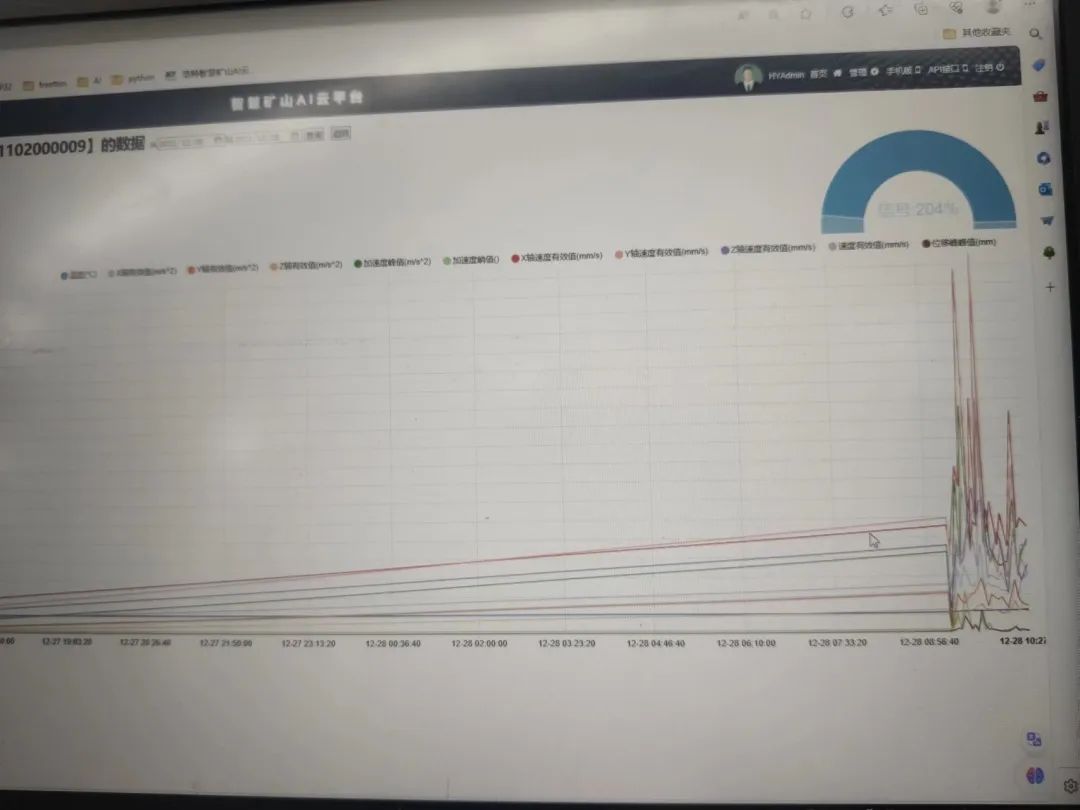

设备异常往往导致电机温度上升,因此,我们在颚式破碎机电机输出端、破碎机轴两端轴承盖、球磨机电机、减速机、球磨机前后轴承、传动轴承等位置安装了温度震动传感器。传感器的信号通过中继器传输至本地或云端,借助服务器端的AI机器学习算法和模型,对设备运行数据进行分析,全面评估设备健康状况,并预测潜在故障。

我们在皮带安装的测温光纤利用光在光纤中传时产生的拉曼散射和光时域反射(OTDR)原理来获取空间温度分布信息。可及时发现皮带温度的异常波动,及时检修维护,减少皮带意外停机。

实习后发现的问题:

即便是同一设备在不同的工厂中,运行状况各异,因此,预测性维护系统判断的数据库并未设定基础数据。系统通过获取设备运行状况(至少一周)的数据来建立数据库,并根据这些数据进行预测和持续修正。若设备出现如螺丝松动等状况,其震动变化可能是微小的,这种数据变化可能被误判为正常状况,从而无法发出预警。此时,需要现场人员确认并反馈给系统,以便进行优化改进。

盘州市物产资源丰富。境内现已探明的矿产资源有煤、铁、铜、黄金等20余种,其中煤炭资源以储量大、品种全、质量优等特点著称,有气煤(8%)、肥煤(12%)、焦煤(23%)、瘦煤(21%)、贫煤(13%)、无烟煤(23%)。境内勘探程度较高,共有34个勘探区(井田),现已探明储量155亿吨,远景储量380亿吨,分别占六盘水市、全省的60%和15%(数据统计截至2020年)。正是如此丰富的矿产资源才使得盘州能够成为全国首批、贵州第一个获批的县级市。市区灯红酒绿,围绕煤炭产业的配套设施一应俱全,与汉源形成鲜明对比。

第一个参观的便是月亮田选煤厂,这是一家智能化较高的选煤厂。LIBS激光诱导、智能加介、智能加药、智能压滤、智能除尘、智能干选机。几乎将智能化设备做全了。

LIBS激光诱导技术通过超短脉冲激光聚焦样品表面形成等离子体,利用光谱仪对等离子体发射光谱进行分析,以此来识别样品中的元素组成成分,最早是运用于火星车上,将其运用于皮带上可实现煤质的实时检测。然而,在实际应用过程中,我们发现煤矿运输皮带时常伴有严重的煤灰飞散现象,对检测效果产生较大影响。目前,尚未找到有效解决此问题的方法。

以前,选煤厂在介质粉的添加过程中,主要依赖人工操作。一般情况下,操作员通过手动控制行车,利用电磁铁将磁介质粉吸附后投入浓介桶;或者直接使用铲车将介质倒入浓介桶。投加次数依据经验而定。随后,开启阀门引入清水,启动风阀和搅拌器以确保浓介溶液均匀混合,最后打开浓介泵将溶液输送至合介桶。这一过程中,全部依赖人工操作,介质粉的添加量和浓介的配置浓度均取决于工人经验,因此存在自动化程度低、操作风险高以及配介精度不足等问题。

智能加介系统运用激光3D雷达、智能加介密控、智能行车定位取料称重、AI视觉行车安全控制、在线ups无线备用传输、WEB上位管理软件等设备及程序,实现远程操控,同时收集加介、配介相关数据,生成数据分析结果,以指导生产并提升生产效率。

智能加药系统:利用浓度计与流量计获取入浮矿浆的浓度与流量参数,据此计算矿浆总量,并将数据传输至智能浮选加药控制平台。通过在线矿浆灰分仪实施实时灰分检测。智能浮选加药控制平台运用大数据分析及人工智能技术,解析出适宜的加药剂量。而智能浓缩加药压滤系统则是采用了AI视觉刮板机检测。能实现自动连续入料、卸料。

虽然厂内的每项设备都套上了智能的title,但与厂内员工们交流时发现,这些设备离真正的智能还是有很大差别呀。

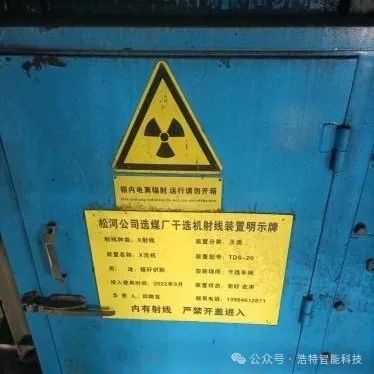

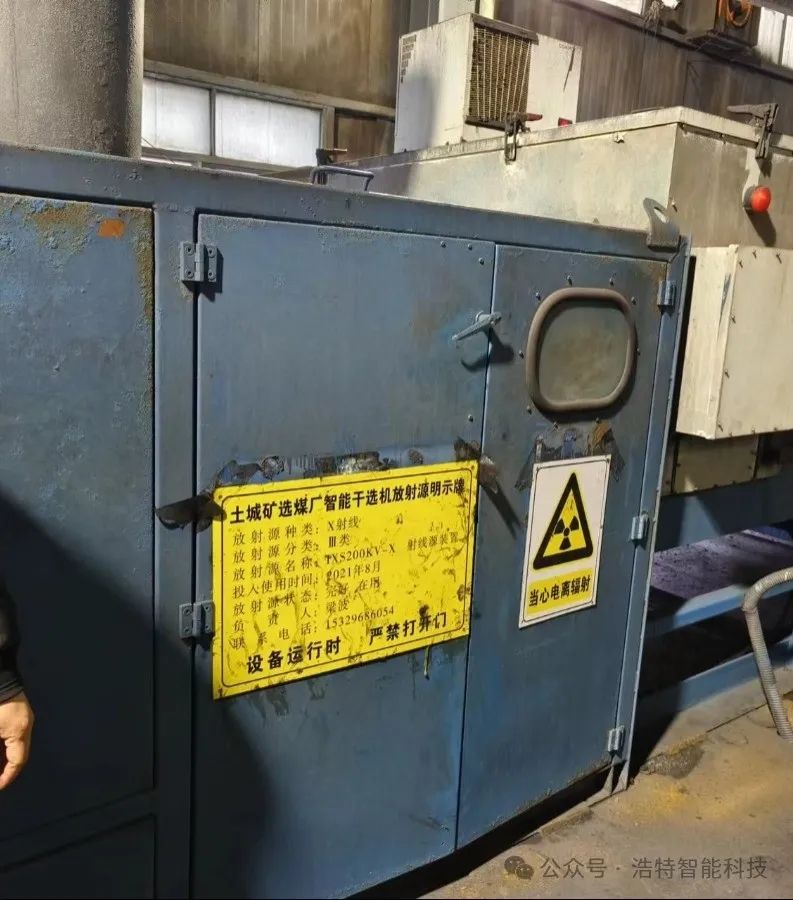

这是一家正在建设的智能化选煤厂,目前还只有干选车间。在这儿,我见到了TDS智能干选机。

TDS智能干选机是利用煤矸石中不同成分的原子对X射线吸收、反射、散射能力不同,从个体级别上对原煤进行分选,适用于25~300 mm粒径范围内的原煤分选,矸石带煤率< 3%,煤中带矸率< 3%,分选精度高。块状原煤通过给料装置和布料装置后被一个个分离,通过胶带运输机后逐个被识别装置识别,识别信号反馈给电控系统,电控系统根据识别装置的识别信号控制空气喷嘴,根据预先设置好的程序对识别信号进行逻辑判断,当识别出矸石信号时,喷嘴将储气罐中的高压气体喷出,矸石受风力作用进入矸石溜槽,实现煤、矸的分离。在后续参观的几家选煤厂中都见到了智能干选机,但底部漏煤的情况只在马依选煤厂出现了。

松河洗煤厂的工艺流程相较其它厂稍显复杂。且松河是盘州市唯一一家采用两段两产品重介旋流器的洗煤厂。目前,在我国选煤工业中普遍采用的重介质旋流器分选工艺主要有: 三产品重介质旋流器分选工艺(有压和无压、脱泥和不脱泥)和两段两产品重介质旋流器分选工艺。

三产品重介质旋流器实现了以一套低密度重介质悬浮液同时生产三产品的目标,具有占用空间少、系统简单、选煤厂运营成本低的优点。但由于第二段的高密度介质是由第一段旋流器浓缩形成的,导致第二段的介质密度无法实现精确调控。两段两产品重介质旋流器配备有低、高两套重介悬浮液系统,各段的悬浮液密度可进行精确调控,缺点是比三产品重介质旋流器系统多了一套重介质系统,工艺流程复杂,投资及管理成本增加。

松河洗煤厂的入洗原煤矸石量大,且煤质不稳定较难选,如果选用三产品重介质旋流器,其结构方面的原因,二段入料处截面较小,物料通过能力受限,二段直径小,矸石排放能力也有限,若为提高排矸能力就需要选择大型号的旋流器,一段的处理能力就会严重浪费。而两段两产品旋流器的二段由于是独立给料,其密度和压力可自动调节,两段之间互不影响,分选稳定性以及适用性更高。

土城矿选煤厂自2010年投入使用以来,其设计年处理能力为3.0Mt/a。经过一系列改造,目前的年处理能力已提升至4.0Mt/a。其智能干选系统二期正在建设,用于处理25mm以上粒度的煤矸分离,设备有正弦滚轴筛3台、破碎机1台、智能干选机2台(一台分选25-40mm粒度级,一台分选40-300mm粒度级)、压风机2台、除尘系统6套及运输皮带6条。然而,该厂的入洗原煤的水分含量较高,煤质偏黏,这常常导致干选机的喷头堵塞。解决这个问题目前主要依靠工人手动使用钻头进行疏通,这无疑增加了检修的难度。

此行的最后一家选煤厂—湾田金河选煤厂,是23年才投产的一家新选煤厂,也是此行的唯一一家民营企业。设计年处理能力150万吨,入洗原煤为焦煤。其厂内同样配备了智能浮选、智能除尘等智能化系统。

皮带采用的轴流洗气机,利用叶轮将水流充分破碎形成水雾,以达到良好的除尘效果。

长达26天的一线实践,干货满满,不仅能够见到那么多不同的选厂,学到各种各样不同的选别工艺,明白不同工艺的优缺点,见识到智能化在各个选矿厂、选煤厂的应用,更重要的是能够与厂内的师兄们沟通交流。这里真心感谢汉源锂选厂的股东官总,董总,HOT的赖祯松师兄、骆陈真师兄,盘州的曾江师兄、吴江师兄、阮书记等业内前辈以及一起同行的小伙伴们。

矿物加工领域的智能化应用之路尚且遥远,在实地参观过程中,我们也见证了智能化改造过程中所暴露出的种种问题。例如,在将温度传感器安装于电动机轴承时,许多地方的升温现象并不显著,加之冬季厂内温度较低,这对于测温结果产生了较大影响。另外,在安装于振动较大的机械设备上的有线传感器,其线缆容易因振动而损坏断裂。而对于螺丝松动的情况,振动传感器可能无法实现精准的预警作用,因为振动的变化是逐渐发生的。此外,选矿厂内粉尘浓度高、噪声较大,这也对智能化设备的正常运行构成了严峻挑战。但正是目前存在的诸多问题不断推动着矿物加工智能化的发展,同时也孕育着巨大的机遇。期望自己能够快快成长,能为此贡献属于自己的一份专业力量。

作者简介:

X

欢迎来到浩沃特!