选厂智能化

选厂智能化是在高度自动化控制技术的基础上,结合工业物联网和人工智能算法,以提升主要工艺环节、重要装备、安全防控智能化为重点,开展无人操作设备、无人值守系统的研发与应用,提高洗选工艺过程的智能化水平。

逐渐地完善选厂专家知识库,开展重点生产单元、管理过程的智能化,形成完整的洗选过程智能感知、智能控制、智能管理与智能决策,主要工艺环节、主要操作岗及关键设备,实现无人操控,建成安全、节能、环保的智能化选厂。

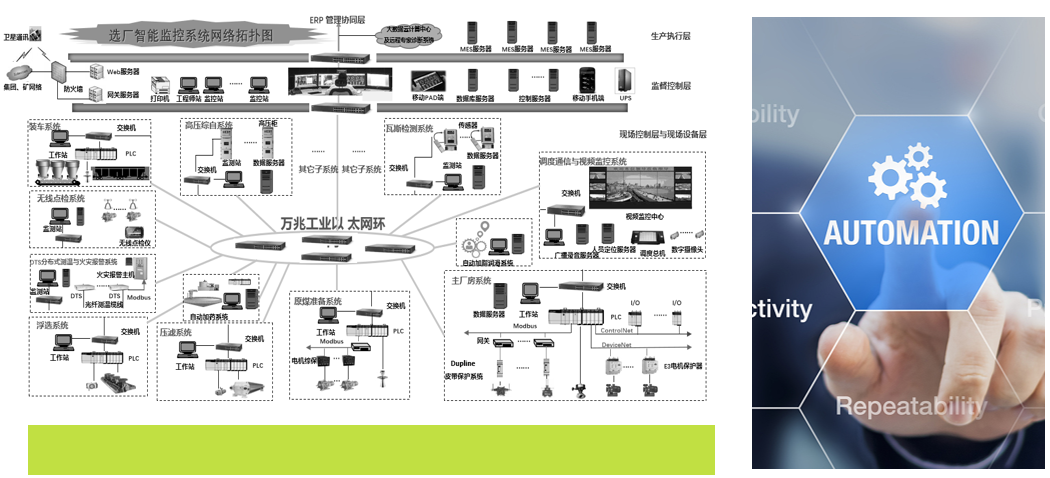

智能化系统层级图(选煤)

拥有精密的各项监测设备,强化各生产子系统与控制中心的生产联动,提高生产效率;

各生产子系统的模块化设计可满足能耗,产能,故障诊断及环保等方面的要求;

各智能子系统通讯网络接口统一,避免接口不兼容,转换繁琐等问题;

平台下所有子系统可实现统一管控,调度,实现高效联动;

选厂智能化-生产环节

XRT智能选矸|预抛尾

* 替代传统手工捡矸,降低人工成本;

* 提高入选品位,减少生产能耗,提高生产效率;

* 避免噪声,粉尘,机械对作业人员造成的职业危害,提高环保要求;

智能筛分系统

* 智能筛分系统主要是对振动筛核心部件进行在线监测,并通过云平台、大数据、人工智能等技术建立设备模型,同时对模型进行分析,从而有效地监测振动筛运行中的各种问题。

* 可监测筛体振动平衡、入料不均匀、激振器轴承故障,及时发现设备故障并作出相应处置,避免事故发生。

* 该系统主要对振动电机的振动和温度,筛体前后入料口的振动,激振器的振动、四轴承的温度、润滑油的油温、筛体承重梁进行监测,从而全面获取振动筛的运行参数进行分析。

智能磨矿

* 通过状态模拟实现磨矿过程的稳定进出料,将PID控制转化为智能控制,优化磨机负荷。

* 通过监测磨机工作时的各部分振动特征,从而探测衬垫撞击位置并控制磨机填充量,优化磨机状态。

* 通过分析入料粒度与分布,实时调整磨机入料量和入磨时间,来实现磨矿效果的优化。

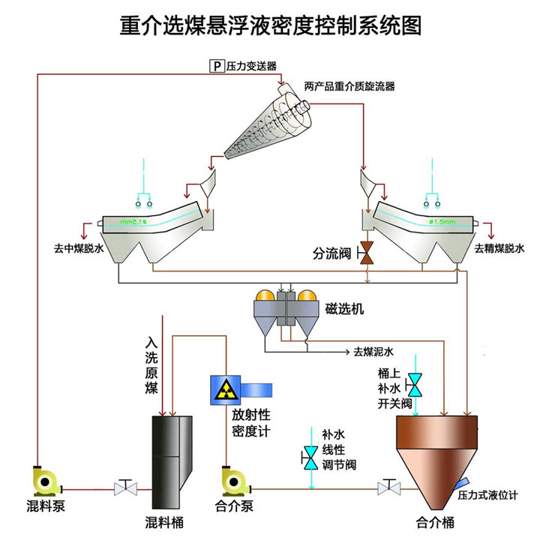

智能密度控制系统

* 在传统的PID控制基础上,实现智能重介系统与煤质数据分析模型得联动,分析密度与煤泥含量数据,从而调节控制分流箱及补水阀开度。

* 对旋流器进行实时的监测,包括旋流器磨损检测,群集现象监测,以及过程控制状态监测等实现重介旋流器的保护。

* 智能重介系统根据分析结果与智能加介系统进行联动调控生产过程。

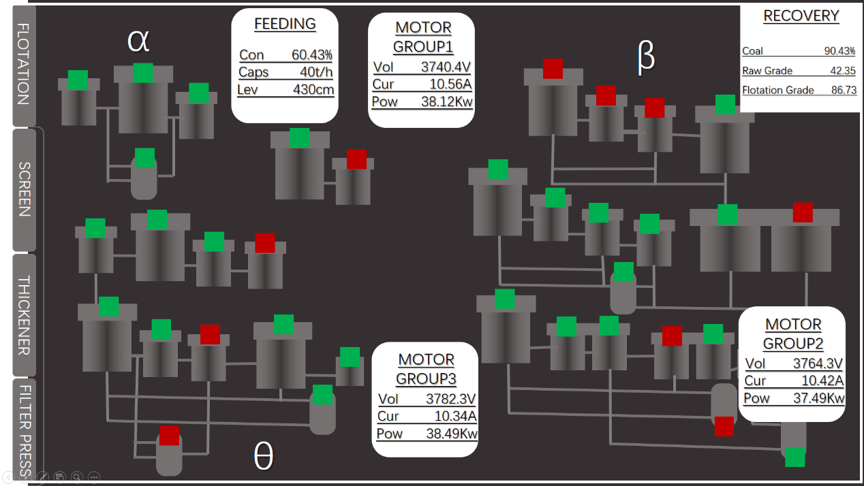

智能浮选

* 基于图像视觉识别技术对其浮选效果进行分析,结合生产调控数据建立专家知识库。

* 基于专家知识库实现浮选药剂,浮选液位,浮选浓度的自动调节。

* 根据在线浮选品位、入浮浓度、流量、泡沫厚度,实时调整加药量、加药比例、充气量和液位,从而实现浮选智能控制,提高产率,提高浮选质量和产量。

智能压滤

* 内置的压力传感器实时监测滤板压力;

* 固体颗粒监测系统实时监测滤液固体颗粒含量;

* 设备主体与主控系统相关联,通过平板等移动设备远程完成压滤机的PLC控制;

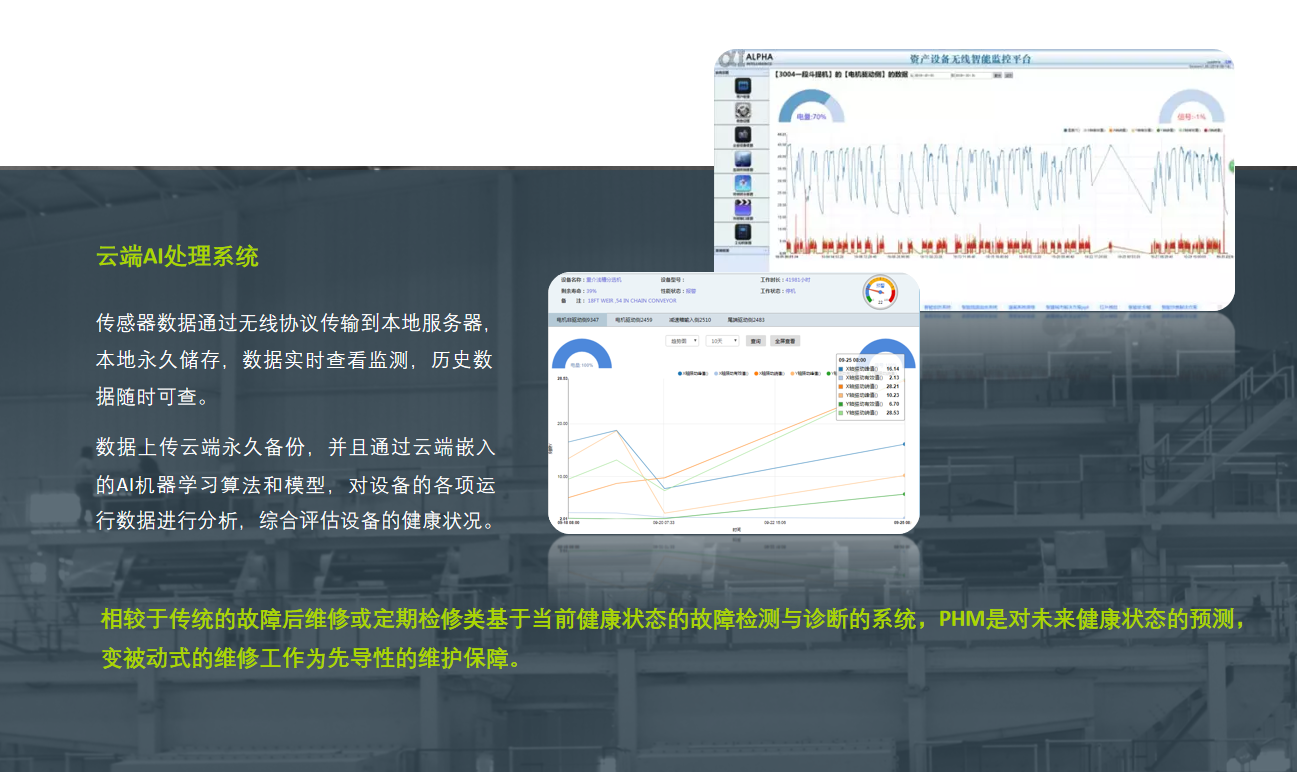

* 内置的PHM智能预测性维护系统可预测设备故障;

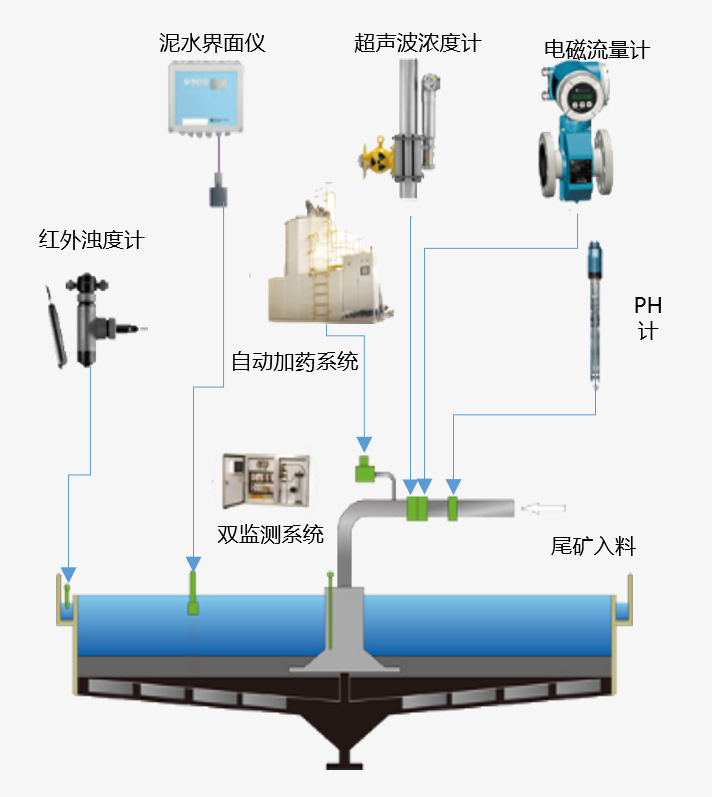

智能浓缩

* 通过煤泥水浊度仪自动在线测量煤泥水浊度,实现全自动智能加药。

* 浓缩机控制系统接入选煤厂集控系统,实现数据共享,智能加药系统与浓缩机控制系统实现联动,构成智能浓缩系统。

人性化服务模式

采用SaaS服务模式,不同于传统的买断模式,客户仅按年支付租金,完全根据自身需求决定使用期限,实用高效。

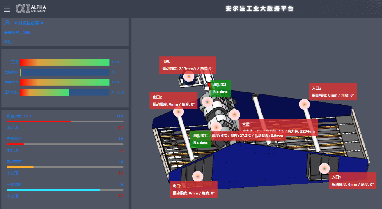

选厂运营决策支持系统

由“4个1+N+N”构成,即:洗选中心1张网、洗选中心1朵云、洗选中心1平台、洗选中心1张图、以及N个应用与N个中心。

* 构建互联互通、统一高效、综合承载的选厂群融合网络;

* 构建安全可控、弹性灵活、运维高效的数字化云平台;

* 打破烟囱式系统,形成数据共享、能力共享、开放统一的选厂群的数字平台。

* 构建洗选中心智慧决策BI平台,与工业组态软件平台的实时动态数据进行融合处理,实现洗选中心整体可视化展示。

X

欢迎来到浩沃特!