基于传感器的矿石分选技术|金矿选矿效益最大化

谁是浩特?请参考下图

基于传感器的矿石分捡工艺正逐渐受到选矿厂的青睐,同时在分选过程中还减少了能源和水等资源的消耗(在选煤领域称为干选,主流技术有X射线分选技术,以及γ射线分选技术)。

这种类型的分选工艺通过减少能源和水等资源的消耗,并降低生产成本为用户提供最佳的收益。现有的技术可提高产能,同时也可以将以前低经济效益和低品位矿石加以利用。该技术还可以将不同的矿石类型进行分离,最终达到选择性的分选工艺。

实现基于传感器的分捡工艺的途径主要包括:

•地质冶金评估

•研究传感器响应的测试实验

•进行小型试验和半工业试验

•对基于传感器分拣机的满负荷性能测试

•采用半移动式模块化装置进行更大规模的现场试运行。

这种分捡工艺需要将准备好的原矿给入分捡设备中,通常包括了破碎和筛分环节,以此得到粒度在分选范围之内的矿石粒径。若如果原料的尺寸在分选范围之内,则可以不需要额外的分捡设备,例如半自磨(SAG)机磨球流程的分选工艺。

本研究以某金矿为例,介绍了通过基于传感器的矿石分捡技术对金矿预分选的经济改造实例。该案例研究了矿石拣选的便捷性,测试工作以及可行性研究,以及直至实施时,相关的流程图绘制。并对此过程进行分析和评估,以期使未来项目的开发过程合理化。此外,还显示了基于预期结果的有限经济模型也显示出对生产的好处。

介绍

基于传感器的矿石分捡技术正迅速在金属矿山和矿物加工行业中得到认可,然而,这项技术在萤石重晶石等矿物加工工业、固体废物回收和食品工业中早已有了悠久而成功的历史。现在全世界已有多家成熟的技术提供商能够制造工业规模化的分选设备。

分捡可为矿山工程提供多种工艺、环境、资源和经济效益。主要包括:

· 降低单位金属产量的运输成本

· 减少单位金属产量耗水量

· 降低单位金属产量的能源、燃料消耗

· 减少尾矿占地面积和费用消耗

· 在现有业务中增加金属产量并(或)降低运营成本

· 低品位尾矿场的经济回收,并可能在导致酸排放的尾矿场中得到应用

· 可采用合适的选矿方法,从而降低每吨的采矿成本

· 减少低品位矿石并加以利用,从而增加资源总量,相应地提高产量和(或)矿山寿命。

近期我们研究了一家初级金矿公司的一个基于传感器的颗粒矿石分选的评估。这个项目已完成了检测分选可行性的试验工作。利用X射线透射(XRT)和激光传感器对金矿石进行了工业规模的传感器分选,并分别对金、硫化物和石英的结合进行了研究。测试了不同的机器灵敏度用以优化分选的响应效率。根据经典经验制定的流程图和开发方案,结合计算项目主要经济指标,最终结果是完全可行并具有规模化经济效益。

基于传感器的矿石分选方式

历史发展

矿石的颗粒分选从手工采矿时期起就开始在运用,通过手工拣选出优质矿石进行熔炼,以优化最终矿产品的质量和体积(Agricola,1556)。到了近代,矿业公司已经找到了利用密度等物理性质(如重介分选工艺)来自动化这一过程的方法。而在电子时代,传感器最初是用逻辑控制器和桨或其他机械装置来操作的,目的是采用物理方式分离单个粒子。但由于这些机器的产量有限,因此一般用于特殊用途。到了现在,随着计算机技术的进步,加上精密高压喷气机的使用,使分拣机的吞吐量达到了400吨/小时以上。

工作原理

基于传感器的矿物分选设备的关键部件是传感器本身,它可以是多种快速响应类型中的任何一种,是处理传感器信号的逻辑系统或计算机,也是一种通过物理分选来分辨目的矿物和非目的矿物的方法。

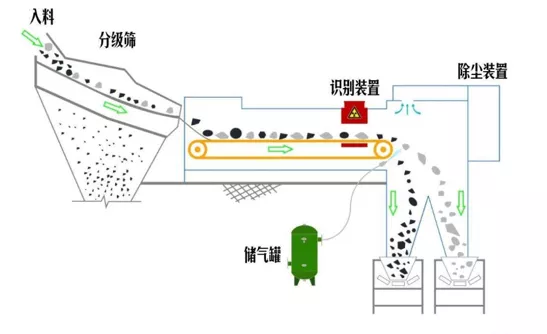

现代分拣机的设计有皮带式或溜槽式。在皮带带式的系统中,原矿石传送至皮带上固定位置的传感器阵列中,而经过设计的皮带拥有足够的长度,使得矿石颗粒在被送至传感器之前有足够的时间在皮带上被传感器识别。而在溜槽式的系统中,原矿石沿斜角溜槽自由滑落至传感器,在这一过程中即可对矿石颗粒进行检测分选,由于颗粒落在传感器上的范围固定,这也为皮带系统提供了更好的分辨率,使得每个粒子的传感器图像以毫秒为单位进行处理,处理时间也极尽缩短了,而尽量缩短从传感器到分离的距离,即可优化系统精度。

矿粒的物理分选是借助直线排列的喷嘴所产生的空气射流从而达到分选的。除了矿物特性外,传感器还将检测每个矿粒的大小和位置。这一分选过程中的空气喷嘴将在准确的时间范围内打开,自动匹配矿粒大小(矿粒大小可达300毫米)。其原理是通过空气射流来改变被“喷射”的矿粒的传输轨迹,使得这些矿粒足以被分流到分裂或分离板上。而被“接受”的粒子沿着原始轨迹进入斜槽。需要注意的是,对设备要做好精准的设置,否则“喷射”流可能将不起任何分选作用。

对基于传感器的矿粒分选而言,其成功的关键很大程度上也依赖于辅助过程。只有尺寸大小在分选范围内的颗粒原矿石才可分选传送至传感器,并在整个系统宽度(皮带或斜槽)上分布成单层。在原矿石进入传感器系统之前清除掉多余的细粒矿物能够最大限度的将设备的停机时间保持在最短。需要注意的是细粒级矿物(尤其是湿的细粒级矿物)存在的越多也将加大所需的维护费用。针对细粒矿物的产生,典型的解决方案是在进入分选系统前通过振动筛和滤袋从分选排料室收集细粒矿石。而基于表面的传感器系统需要一个完整的水洗过程来支持,以确保所有表面特性的清晰可见性

适用性

就目前而言,颗粒矿石的分选传感器技术无法直接用于检测大多数金矿,无论这些矿物是难选的还是完成磨矿单体解离的,都无法做到。因此,传感器常用于检测与黄金相关的矿物、脉石的地理特征或尾矿。例如,黄金通常与黄铁矿或毒砂等硫化物相结合,而这些硫化物可以通过X射线技术传感器技术进行检测。如图1所示,这种传感器通常用于带式颗粒分拣机。由于原子的原子量越大,对x射线的吸收就越大,因此能够被系统识别。

图1.基于带式X射线技术传感器的矿物颗粒分选机的示意图。

通常来讲,金矿所在地与石英也有着密不可分的联系,一般都集中在与石英脉的交界区域。通过最新引入的激光传感器可以检测到石英的存在,而激光传感器是斜槽式颗粒分选机中最常用的传感器。这是一种多通道技术,能够测量反射,吸收,折射,散射和荧光性,从而分析出被测物质的特性。在粒子流的两侧有多条激光,对于石英和其他晶体矿石而言,激光穿过晶体,并在晶体的内部进行反射,折射和散射,最后晶体在比激光器更宽的区域上将出现微弱的辉光现象。这项技术目前可用于区分晶体矿物和仅反射或吸收激光的不透明矿物。

当激光点扫描整个粒子床时,该检测系统会跟踪激光点,并“看到”与硬(不透明)或软(结晶)矿物表面相关的变化,而矿物表面的颜色对检测结果没有任何影响。由于石英通常比基质岩坚硬,易碎,因此沿矿脉边界一带容易发生裂缝。这也导致了在许多混合矿物的表面存在着大量石英,从而进一步提高了激光分选的选择性分离。

总结

基于传感器的矿分选技术通常应用于原矿石进入选矿厂前,能够有效地提高矿石的利用率。同时还将带来更多益处,包括降低选矿厂的资本成本和运营成本、降低单位的采矿成本以及最大程度延长矿山使用寿命。对选矿厂而言,最大的好处就是极大地降低了能源、水和药剂等资源的消耗。

在某个潜在金矿项目曾做过一个测试,针对工厂规模下的试验品,将其放入基于传感器的矿石颗粒分选机中进行测试,结果反映良好。此外,该项目还增加了颗粒分选,这一点也充分证实了可以从基于传感器的矿石颗粒分选降低NPV对金价下跌的敏感性。

作者简介

王犇 助理选矿工程师

028-8331 1885

选矿专业2019年应届毕业生,现就职于北京浩沃特矿业技术有限公司,参与并执行了玉溪大红山铁矿主井皮带及选厂预测性维护项目,拥有选矿/选煤专业知识与经验,现主要负责选矿/选煤厂项目以及选矿/选煤设备的调试与维护。

X

欢迎来到浩沃特!